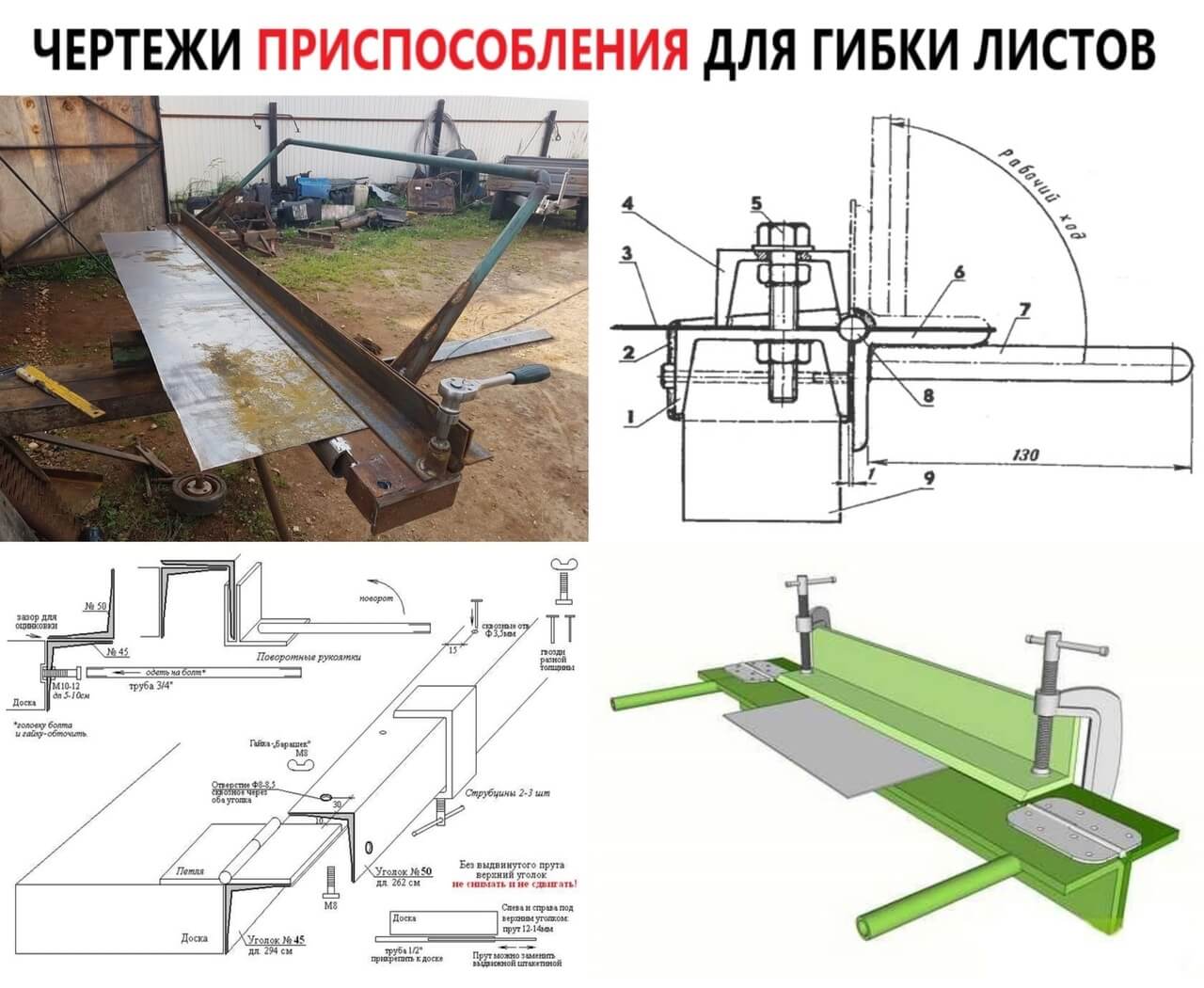

Для строительства и ремонта различных конструкций необходимо использовать детали разной формы. Наиболее простые можно изготовить без сторонней помощи. Речь о профилях металлического листа. Нужно понять, как сделать листогиб своими руками, чертежи и описание технологии – факторы, способствующие этому. В статье приведено несколько эффективных вариантов монтажа станка.

Предназначение листогиба

Для получения профилированных деталей нужной формы из металлического листа используют станочное оборудование. Главная разновидность – листогиб. Этот станок не отличается сложной конструкцией, его можно постараться сделать своими руками.

Важность этого мероприятия обусловлена универсальностью оборудования. Область его применения включает производство элементов кровли, навесных фасадов, оборудования систем вентиляции и т. д. Какие именно детали можно делать с помощью листогибочного станка:

- козырьки;

- трубы водостока;

- желоба;

- уголки;

- отливы;

- снегозадержатели и др.

Количество разновидностей огромное. Изделие нужной конфигурации можно производят с помощью листогибочного станка разных видов. Выбор делают с учетом параметров детали, ее формы. Варианты станочного оборудования по способу эксплуатации:

- ручные;

- электромеханические;

- механические;

- гидравлические;

- пневматические.

Разница между ними заключается не только в способах управления, но и в методе подключения. Более эффективны листогибочные станки, которые питаются от сети. В домашних условиях принято делать более простые модели – ручные.

Другие виды листогибочных станков, которые классифицируются по устройству, принципу работы и технологии обеспечения гиба листового металла:

- прессовые;

- поворотные;

- ротационные.

В каждом из них используются приводы разных типов (они были рассмотрены выше).

Читайте также

Делаем листогиб своими руками

Если делать оборудование в домашних условиях, нужно помнить о том, что в результате получится конструкция, которая будет ограничена в возможностях. При этом нужно использовать лист металла определенной толщины, длины. Также ограничено количество вариантов, которые отличаются по углу гиба.

В результате получается листогибочный станок минимальной себестоимости. Для его изготовления можно использовать разные материалы, включая наиболее оригинальные варианты: старые оконные блоки, автозапчасти.

Из труб

Чтобы снизить затраты на покупку специального оборудования, нужно рассмотреть вариант изготовления листогибочного станка из трубы для кузовного ремонта. Описание пошагово:

- Подготавливают 3 трубы: 100 мм, 50 мм, 32 мм.

- Их соединяют клещами.

- Чтобы в дальнейшем пропускать через щели металлические листы, нужно заложить шайбы между трубами.

- Длина может быть разной, универсальный вариант – 90-100 см.

- Трубы сваривают между собой, клещи, шайбы удаляют.

- Крепят изделие на жестком основании из металла, в этом качестве применяют профильные трубы 20х20 мм 25х25 мм. Делают 2 «ноги» на перпендикулярных опорах, сверху приваривают к ним ранее подготовленную конструкцию из труб.

Если делать самому листогибочный станок, следует обеспечить уход за ним. Оборудование не окрашивают, т. к. при протяжке лист металла может царапать краску. Рекомендуется периодически делать обработку антикоррозионными составами, не следует эксплуатировать во влажном помещении.

Из уголка

Необходимо подготовить материалы:

- доску толщиной минимум 25 см, ширина может быть любая, но не следует брать слишком узкий пиломатериал;

- уголок из металла с полочкой от 50 мм и больше, еще один – шириной полочки 25-30 мм;

- профильные трубы – 2 шт., 15х15 или 25х25 мм.

- петли – 2 шт.;

- крепеж.

Инструкция для начинающих, с помощью которой можно делать простой листогибочный станок:

- Доску нужно положить на пол, с одной ее стороны на ребро укладывают металлический уголок.

- Располагают петли по бокам.

- Делают разметку.

- Фиксируют заготовку. Отрезают угловые участки с двух сторон. В результате образуются щели, а полочки частично уже не соединены друг с другом.

- Обрабатывают острую кромку, удаляют заусенцы с помощью напильника.

- Возвращают заготовку на доску, снова прикладывают петли, но теперь разметку делают для дальнейшего крепежа, чтобы просверлить отверстия. Сделанные разрезы позволят расположить на этих участках осевую часть петель.

- С помощью зубила делают засечки на полочке заготовки будущего листогибочного станка.

- Точки обрабатывают машинным маслом.

- Рассверливают отверстия с обеих сторон – по 3 на каждой.

- Крепят петли саморезами к доске.

- Берут второй уголок, также делают разметку. Рассверливают отверстия для крепления петель, которые уже удерживают один уголок.

- Для фиксации используют болтовое соединение.

- В полочке второй заготовки делают 2 отверстия на расстоянии от петель до 10 см по обе стороны.

- Просверливают профтрубы с одной стороны.

- Из фиксируют на полочке второй заготовки. Это будут рычаги для подъема подвижного элемента конструкции.

- Берут еще один уголок такого же размера, как и первый.

- Укладывают с той стороны, где петли зафиксированы на полочке уголка, соединенного с доской.

- Болгаркой срезают часть полочки, соответствующей по длине размеру петель, удаляют полосу до 10 мм шириной. Рядом сверлят отверстия по обе стороны уголка.

- С помощью болтового соединения крепят третий уголок над жестко зафиксированной полочкой первого.

Благодаря второму и третьему уголку можно получить детали с разными характеристиками после изгиба листа металла. Допустимо делать элементы конструкции с острыми, тупыми, прямыми углами.

Из профтрубы

Несложно собрать и крупногабаритный листогибочный станок – 1,5-2-метровый. Для этого сначала делают чертеж, за основу можно взять видео или фото существующих конструкций. Такой подход позволит изготовить станок без нарушений технологии. Чертёж отображает все размеры сооружения. Кратко инструкция:

- Сваривают каркас из профильных труб. Для этой цели подойдет материал 40х40 мм или 50х50 мм. Конструкция должна напоминать стол малой ширины, большой длины. С одной стороны возвышается стенка из профильных труб высотой до 50 см.

- Делать станок нужно с использованием мощных петель, но их важно модернизировать – просверлить 2 отверстия на одной из полочек, затем рассверлить их до полного соединения.

- Подготавливают петли с такой особенностью в количестве 4 шт.

- В верхних точках на каркасе из профтруб (на стенке, которая возвышается) делают отверстия, фиксируют петли с помощью болтового соединения. Благодаря овальному отверстию полочка петель будет подвижной. Это позволит сгибать металл на листогибочном станке в дальнейшем.

- Вторая сторона петель будет удерживать еще одну раму – из профтруб. Ее ширина должна быть больше размера стенки, возвышающейся над основным каркасом (столом).

- На подвижной раме – на верхней ее грани крепится уголок. Полочка, направленная вверх, при опускании во время гиба металла будет «смотреть» уже вниз. Под нее нужно подкладывать железный лист.

- На уровне «стола» должен быть закреплен профиль с рычагами, который будет подниматься и сгибать лист. Его также крепят на краю «стола» с помощью петель.

Из б/у металла с вторчермета на 2 метра

Подготавливается материал:

- тавровая балка – 100 мм;

- швеллер – 80 мм;

- металлические трубки и уголки разного размера: для треноги – упора, а также для распорок, которые монтируются в верхней части, но они необходимы, если профиль недостаточно ровный (что бывает со вторчерметом);

- шарниры: круг, труба 3/4, шарнир от гаражных ворот.

Если планируется делать листогибочный станок:

- Соединяется тавровая балка, уголок и труба. Детали моделируют так, чтобы они располагались друг относительно друга особым образом: должна быть возможность пропустить между ними металл и оказать давление.

- Сваривается опорная рама, на которой будет установлен станок. Она изготавливается из труб и уголков, пластин.

- Для выполнения изгиба предусматривается рычажная конструкция по бокам. Она позволяет поднимать направляющую планку, прижимать ею металл, который будет огибать нижние части (трубу или уголок). Так можно делать элементы конструкций разной конфигурации.

Листогибочный станок крупногабаритный. Его длина составляет 2 м, что позволяет работать с металлом разных размеров.

Читайте также

Из швеллера

Еще один крупногабаритный станок – длиной 2 м. Понадобится швеллер и уголок, мощные пружины и арматура диаметром более 12 мм. Инструкция:

- Нужно сначала делать опорную конструкцию из арматуры. На ней будет располагаться листогибочный станок.

- В швеллере вырезают часть боковых полочек, длина этих участков соответствует размеру петель. Они должны быть мощными, т. к. на устройство будет оказываться существенная нагрузка.

- Приваривается уголок к швеллеру. Он должен быть подготовлен: также отрезают часть полочки, которая будет находиться в одной плоскости со швеллером, размер этого участка соответствует длине петель.

- В швеллере по бокам делают по одному отверстию, приваривают штырь длиной больше гипотенузы условного треугольника, которую образует второй уголок. На части приваренной арматуры насаживают мощные пружины. Заготовку переворачивают. Укладывают на выступающие участки пружины. Эта заготовка не требует жесткого крепления.

Когда в щель между нижним уголком и швеллером заводится лист, с помощью рычага поднимают прижимную планку (первый уголок).

Он начинает давить на свободно лежащий поверх штырей элемент конструкции, в результате образуется изгиб.

Из старых оконных блоков

Можно также делать ручной листогибочный станок:

- Изготавливают деревянные козлы. На них будет располагаться листогибочный станок.

- Берут 2 части старого оконного блока.

- Соединяют струбцинами, на боковых торцах крепят петли.

- Чтобы не поцарапать металл, старое дерево изнутри покрывают фольгоизолом.

- Со стороны, где уже закреплены петли, фиксируют саморезами бруски 25х25 мм или 40х40 мм. Они позволят поднимать половину листогибочного станка, обеспечивать достаточную силу прижима.

Для гиба металла используют струбцины, с их помощью фиксируют уголок по центру листогибочного станка. Затем поднимают одну половину, прижимают посредством рычага.

Заметка: Такой станок не подойдет для гиба металла большой толщины. Его максимум – тонкая жесть.

Из автомобильных запчастей

При наличии старых запчастей от машины можно делать листогибочный (довольно мощный) станок:

- Понадобится: 2 стойки амортизаторов, листовой металл толщиной 14 и 16 мм.

- Работы выполняются с помощью УШМ (болгарка) – нужно удалить неровные края с листа железа.

- Металл для листогибочной установки очищают той же болгаркой от ржавчины.

- Делается надрез на автомобильных стойках, из них в отдельную емкость выливают масло.

- Для работы понадобится только шток.

- Нарезается новая резьба с одной его стороны (если заводская не подошла).

- Готовятся втулки для листогибочной установки, внутри должны быть отверстия под автомобильный шток – 20 мм.

- В листе металла на краю делается отверстие, его рассверливают до нужного – ориентиром является размер штока на участке, где резьба. В дальнейшем детали будут соединяться.

- Внутри отверстия, сделанного в листе металла для листогибочной установки, нарезается резьба.

- К основанию крепятся упоры. В этом качестве используются профтрубы 20х20 мм.

- К трубам с обеих сторон крепят пластины из металла той же толщины – используют сварочный аппарат. В них предварительно делают продольные отверстия.

- Из второго куска металла для листогибочной установки делают 3 заготовки прижима разной формы: прямоугольной (2 шт.), трапециевидной.

- Соединяют болтами подготовленные детали.

- По бокам средней заготовки (трапециевидной) снимают фаски 45°.

- Собранная конструкция будет установлена между двумя ранее закрепленными профтрубами.

- Чтобы обеспечить возможность изгибать металл большой толщины, на трапециевидную заготовку по центру конструкции устанавливается гидравлический или электромеханический пресс.

Полезные советы

Для изготовления и эксплуатации станка, следует учитывать рекомендации:

- при сверлении металла большой толщины участок смазывается, это позволит снизить интенсивность трения;

- кромка прижимной планки листогибочного станка может быть неидеально ровной, значит, изготавливать элементы конструкции, требующие высокой точности, не следует;

- места резки металла нужно зачищать напильником или с помощью УШМ.

Чертежи составляются, если планируется делать сложный механизм. Простые листогибочные станки (как в случае со старыми оконными блоками) не требуют столь тщательной подготовки, т. к. отличаются примитивной конструкцией.

Добрый день. Спасибо за советы! У меня как раз на даче есть старый рамы. Попробую сделать из них. В видео всё подробно показано, думаю вопросов е возникнет. Если, что напишу

Здорово, что материал на сайте вам помог! Есть еще не плохой вариант из швеллера, но там нужен сварочный аппарат. Зато результат получится более надежный и долговечный.

Я всегда хотел сделать листогиб самостоятельно, но не знал, как это сделать. Большое спасибо автору за подробное описание и картинки. Теперь я уверен, что смогу сделать это своими руками.

Эта статья о листогибе очень полезна для любого мастера, который хочет сделать его самостоятельно. Описание процесса сопровождается качественными фото- и видеоматериалами, что позволяет легко понять каждый шаг изготовления. Большой плюс — в статье есть чертежи, которые помогут вам сделать листогиб с необходимыми размерами и пропорциями. Рекомендую всем, кто ищет подробные инструкции по изготовлению листогиба.